Osnovne komponente proizvodne linije za pakiranje visoke učinkovitosti

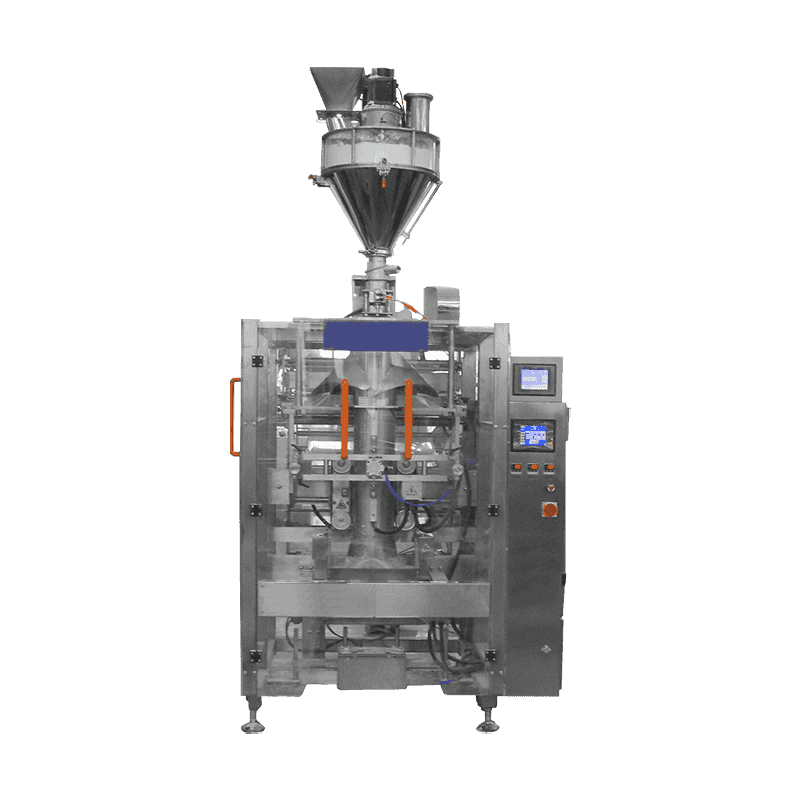

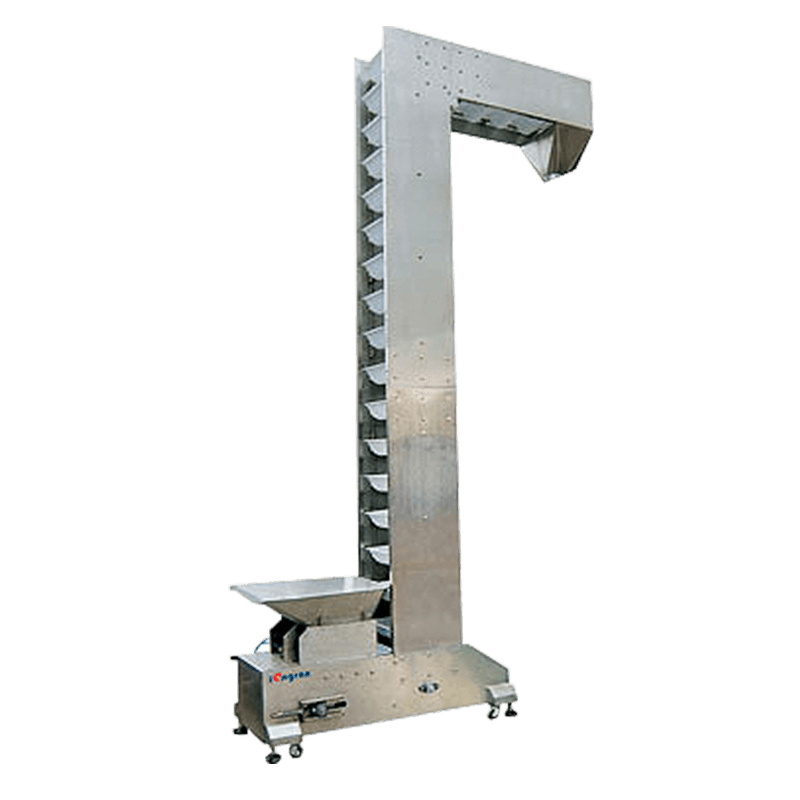

Moderna linija za proizvodnju ambalaže je sofisticirani ekosustav međusobno povezanih strojeva dizajniranih za transformaciju rasutih proizvoda u jedinice spremne za tržište. Temelj ovog sustava počinje primarnom opremom za pakiranje, kao što su strojevi za vertikalno brtvljenje oblika (VFFS) ili rotacijski punioci vrećica, koji upravljaju izravnim kontaktom s proizvodom. Oni su podržani visokopreciznim sustavima za vaganje i vagama s više glava koje osiguravaju točnost doziranja, smanjujući gubitak proizvoda i održavajući usklađenost s propisima. Integracija između ovih komponenti je kritična; usko grlo u fazi vaganja može zaustaviti cijeli nizvodni proces, čineći sinkronizirane komunikacijske protokole ključnima za održavanje ravnomjernog protoka.

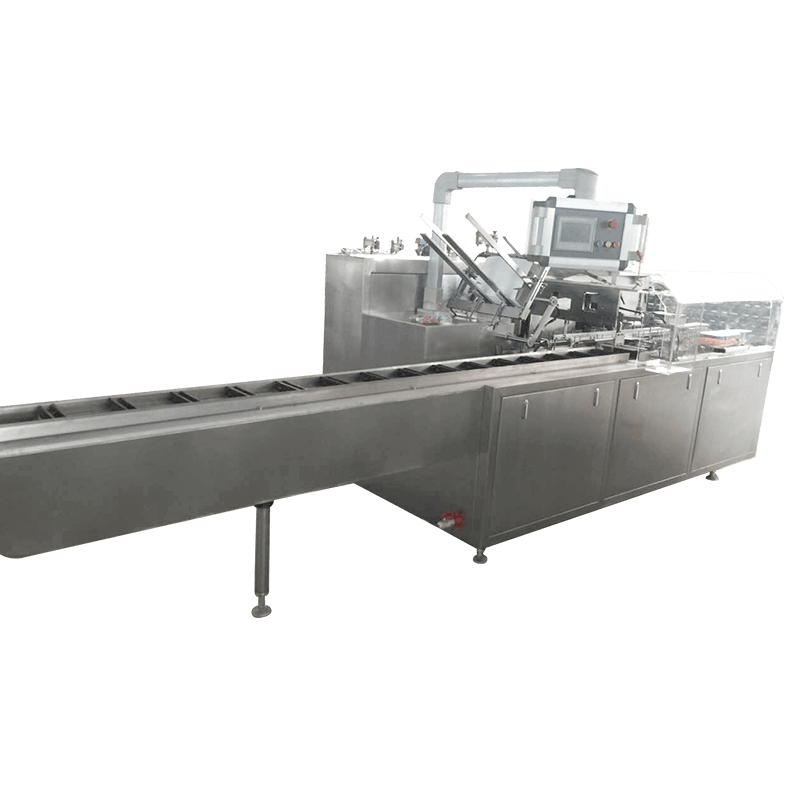

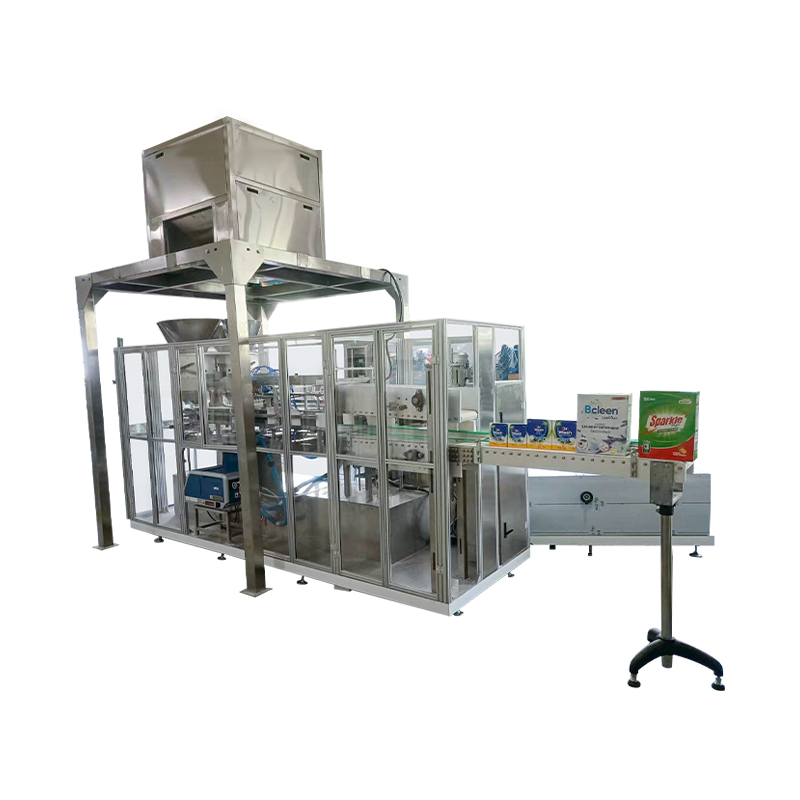

Sekundarni i tercijarni stupanj uključuje kartoniranje, omotavanje i paletiranje. Sekundarno pakiranje usmjereno je na grupiranje pojedinačnih jedinica u kutije spremne za maloprodaju, dok tercijarno pakiranje priprema ove kutije za rasuti transport. Moderne linije često koriste robotske integratore za paletiranje, koji nude mnogo veću fleksibilnost od tradicionalnih mehaničkih paletizatora. Ovi se roboti mogu programirati za rukovanje različitim veličinama SKU-a i uzorcima slaganja, omogućujući proizvođačima prebacivanje između linija proizvoda uz minimalno vrijeme zastoja. Besprijekoran prijelaz između ovih faza ono je što definira proizvodno okruženje visokih performansi.

Tehničke specifikacije za linijsku opremu

Prilikom odabira opreme za liniju za pakiranje, tehnička kompatibilnost i propusni kapacitet primarni su pokazatelji uspjeha. Sljedeća tablica prikazuje standardna očekivanja performansi za ključne strojeve u proizvodnom okruženju srednje do velike količine:

| Vrsta stroja | Prosječna brzina (BPM) | Ključna metrika |

| Rotacijski tekući punilac | 120 - 400 (prikaz, stručni). | Preciznost punjenja (±0,5%) |

| Indukcijsko brtvilo | 60 - 200 (prikaz, stručni). | Integritet hermetičkog zatvaranja |

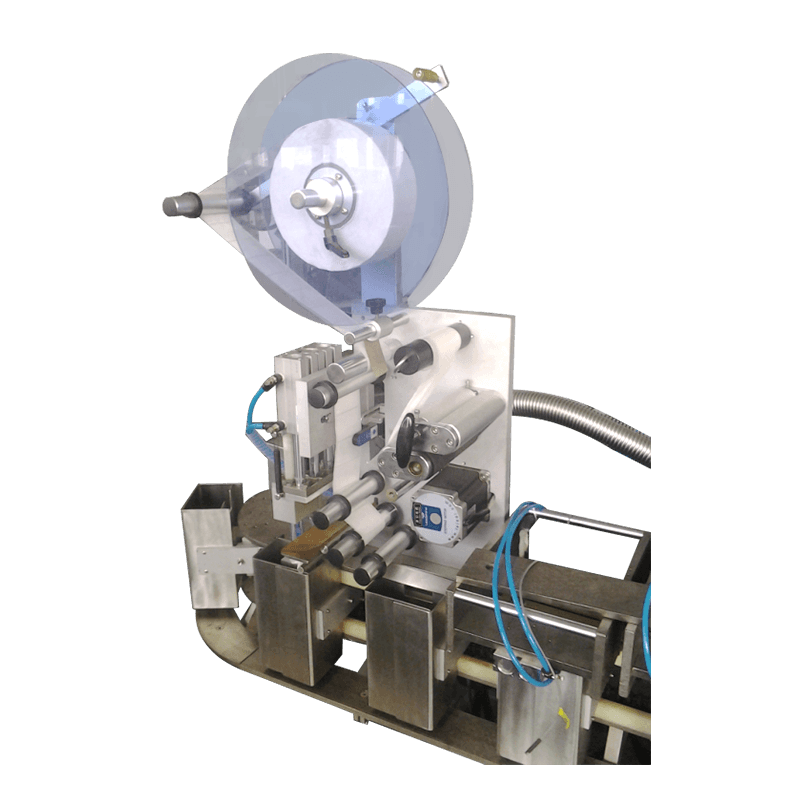

| Automatsko označavanje | 150 - 500 (prikaz, stručni). | Točnost postavljanja |

| Postavljač slučajeva | 15 - 30 (prikaz, stručni). | Konzistencija pravokutnosti |

Provedba pametne inspekcije i kontrole kvalitete

Kontrola kvalitete više nije ručni proces uzorkovanja već inline, automatizirana potreba. Sustavi vizualnog pregleda sada su standardni na brzim linijama za provjeru orijentacije naljepnice, čitljivosti datuma isteka i momenta zakretanja poklopca. Ovi sustavi koriste kamere velike brzine i softver vođen umjetnom inteligencijom za prepoznavanje nedostataka u milisekundama, pokrećući pneumatske ruke za odbacivanje za uklanjanje neispravnih predmeta bez usporavanja linije. To osigurava da samo 100% sukladni proizvodi dođu do faze omotača, značajno smanjujući rizik od skupih maloprodajnih opoziva.

Kritične točke pregleda

- Detekcija metala i X-zrake: skeniranje fizičkih kontaminanata unutar proizvoda nakon zatvaranja.

- Kontrolno vaganje: Provjera ispunjava li svaki paket zahtjeve težine navedene na etiketi.

- OCR provjera: Osiguravanje optičkog prepoznavanja znakova lot kodova i "najbolje do" datuma.

- Provjera pečata: korištenje termovizije ili senzora tlaka za otkrivanje curenja u fleksibilnom pakiranju.

Strategije za minimiziranje zastoja pri promjeni

U pogonu s više proizvoda, metodologija "Single-Minute Exchange of Die" (SMED) ključna je za održavanje profitabilnosti. Linija za proizvodnju ambalaže kojoj je potrebno četiri sata da se promijeni s boce od 500 ml na bocu od 1 litre predstavlja veliki gubitak potencijalnog prihoda. Kako bi se borili protiv toga, proizvođači ulažu u strojeve "bez alata" gdje se prilagodbe mogu izvršiti putem ručnih kurbli s digitalnim očitavanjem ili putem HMI (Human Machine Interface) unaprijed postavljenih postavki koje automatski prilagođavaju širinu pokretne trake i visinu senzora.

Modularni dizajn linije još je jedno praktično rješenje. Korištenjem mobilnih jedinica opreme koje se mogu uvlačiti i izlaziti iz linije, postrojenja mogu zaobići određene strojeve ili zamijeniti glave za označavanje u nekoliko minuta. Standardiziranje završetaka vrata spremnika i dimenzija naljepnica u različitim asortimanima proizvoda dodatno pojednostavljuje mehaničke zahtjeve prijelaza. Kada se te strategije kombiniraju s obučenim timom za održavanje u stilu "posade u jami", vrijeme prijelaza često se može smanjiti za više od 50%, izravno povećavajući ukupnu učinkovitost opreme (OEE) postrojenja.

Uloga digitalizacije i industrijskog interneta stvari

Integracija senzora industrijskog interneta stvari (IIoT) preko linije za pakiranje omogućuje prikupljanje podataka u stvarnom vremenu i prediktivno održavanje. Umjesto da čekaju da motor otkaže, senzori prate vibracije i toplinske signale kako bi predvidjeli kvarove prije nego što dođu. Ovi se podaci unose u centralizirani SCADA (Supervisory Control and Data Acquisition) sustav, pružajući upraviteljima pregled performansi linije na nadzornoj ploči, uključujući uzroke zastoja i stope otpada. Ova razina transparentnosti ključna je za kontinuirano poboljšanje i pomaže u prepoznavanju suptilnih neučinkovitosti koje bi inače mogle proći nezapaženo od strane operatera.

Kontaktirajte nas