Razumijevanje osnovnih mehanizama pužnice i volumetrijskog punjenja

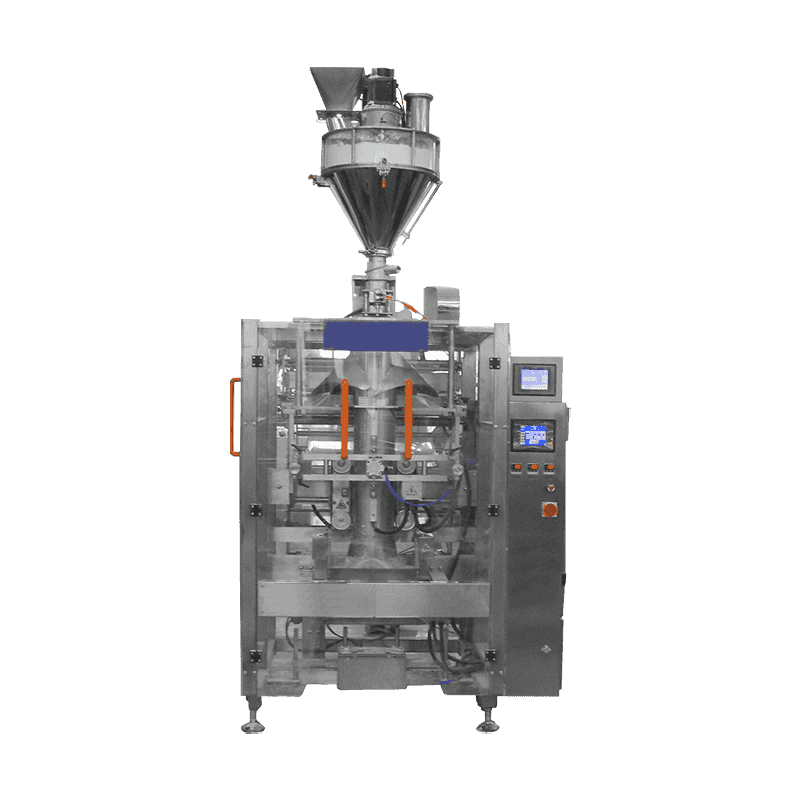

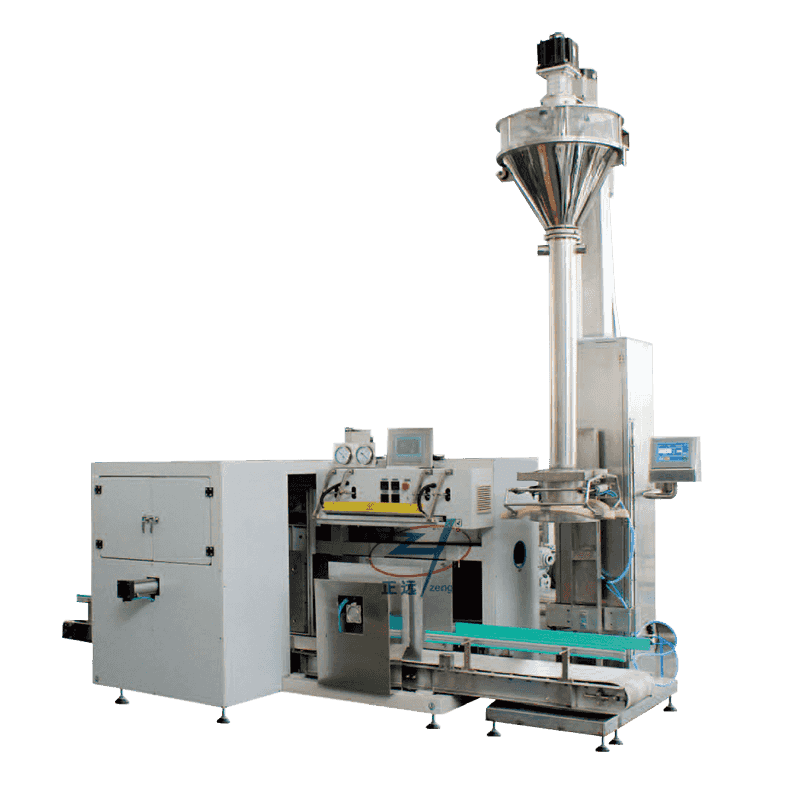

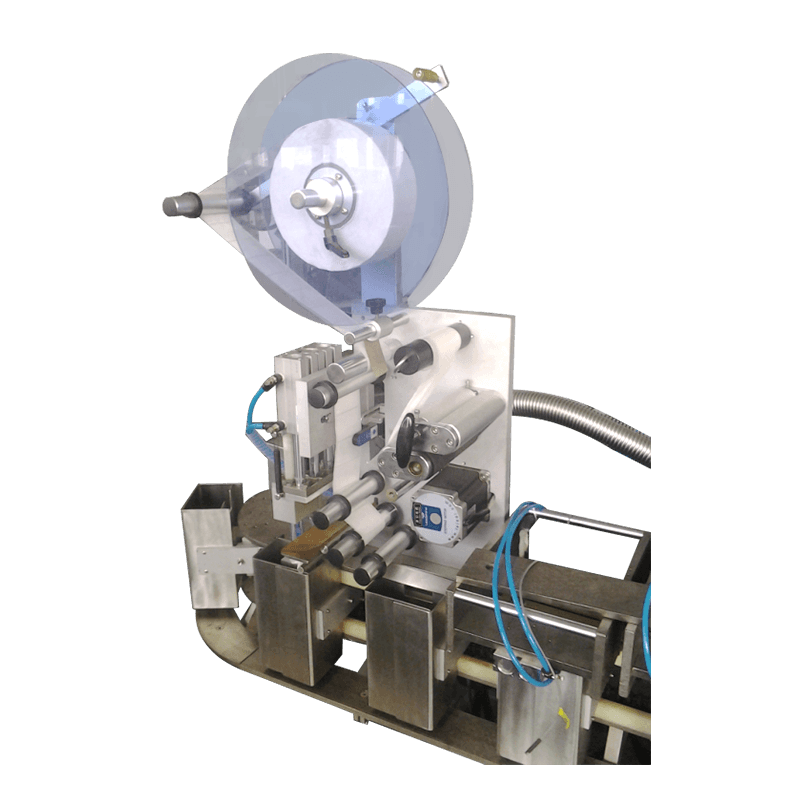

Učinkovitost automatskog stroja za punjenje praha prvenstveno je određena njegovim mehanizmom za doziranje. Za većinu finih prahova, poput brašna, mlijeka u prahu ili kemijskih dodataka, puž za punjenje je industrijski standard. Ovaj sustav koristi okomiti vijak koji se okreće kako bi premjestio određeni volumen proizvoda u spremnik. Preciznost pužnog punila ovisi o dosljednosti rotacije puža i gustoći praha. Suprotno tome, volumetrijska punila za šalice često se koriste za slobodno protočne, granulirane prahove gdje se materijal mjeri volumenom u šupljini unaprijed određene veličine prije ispuštanja.

Moderni strojevi integriraju tehnologiju servo-motora za pogon ovih mehanizama, omogućujući mikroprilagodbe koje tradicionalni mehanički pogoni ne mogu postići. Ova razina kontrole ključna je za proizvode visoke vrijednosti kod kojih čak i 1% prekomjernog punjenja može dovesti do značajnog financijskog gubitka tijekom dugog proizvodnog ciklusa. Nadalje, integracija oštrica za miješanje unutar spremnika osigurava da prah ostane "kondicioniran", sprječavajući premošćavanje ili stvaranje rupa koje bi moglo dovesti do nedosljednog punjenja.

Ključne komponente brzog sustava za pakiranje praha

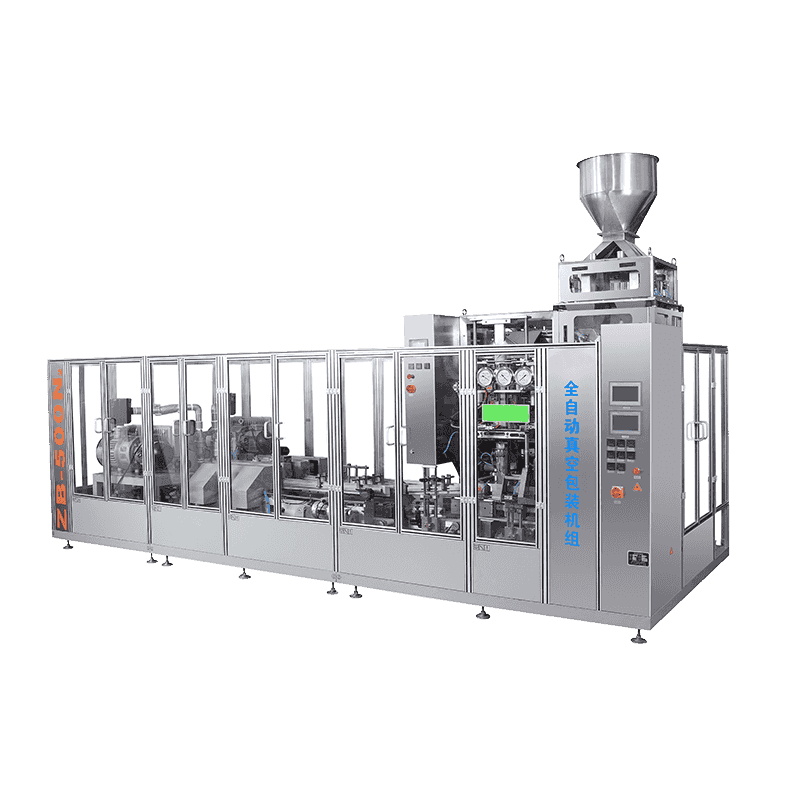

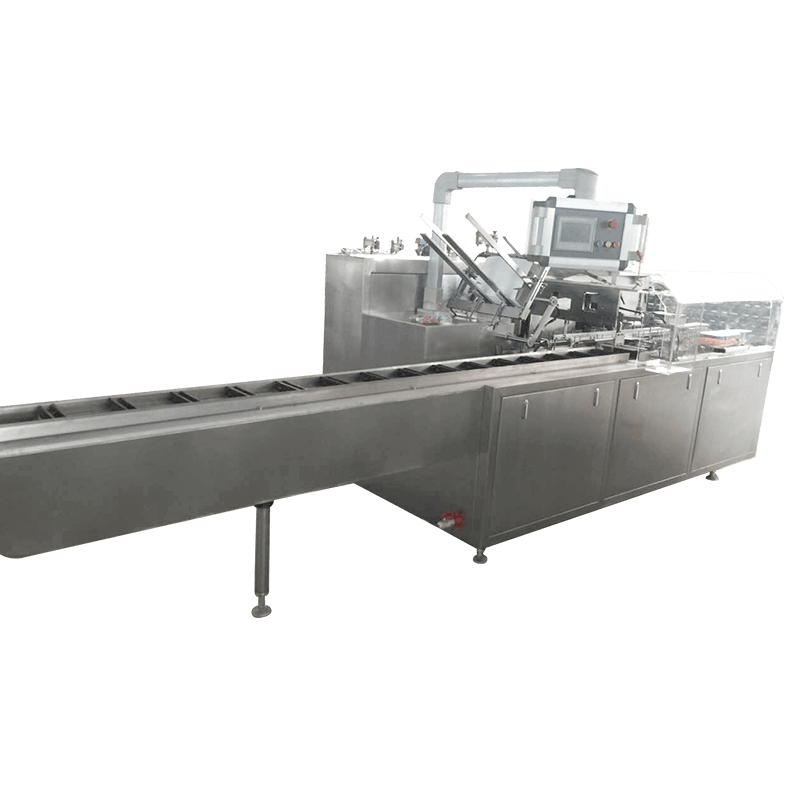

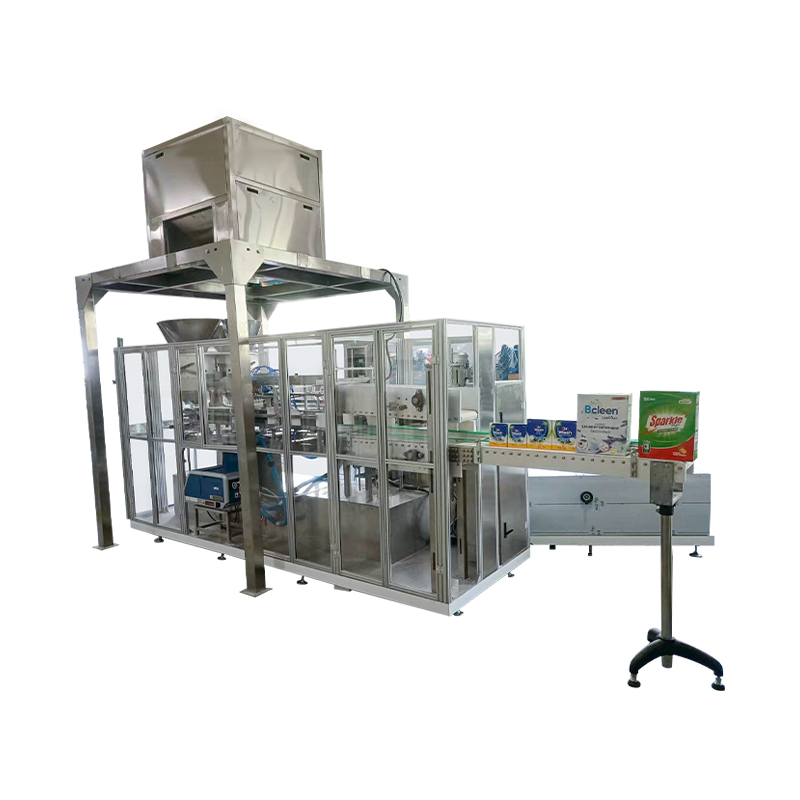

Potpuno integrirani automatski stroj za punjenje praha sastoji se od nekoliko sinkroniziranih komponenti dizajniranih za održavanje besprijekornog protoka od skladišta u rasutom stanju do konačnog zapečaćenog spremnika. Razumijevanje ovih komponenti pomaže operaterima u rješavanju problema i optimiziranju propusnosti.

- Spremnik za rasuti teret i senzori razine: Oni održavaju dosljedan pritisak glave materijala, što je ključno za točnost doziranja.

- Transportna traka i sustav indeksiranja: Zvjezdasti kotači ili razvodni vijci osiguravaju da su spremnici savršeno centrirani ispod mlaznice za punjenje.

- Poklopci za usisavanje prašine: Neophodan za održavanje čistog okoliša i sprječavanje da prah ometa proces brtvljenja spremnika.

- Upravljačko sučelje PLC-a: Centralizirani HMI gdje operateri mogu pohraniti recepte za različite proizvode i veličine spremnika.

Tehničke specifikacije i kriteriji odabira

Prilikom odabira automatski stroj za punjenje praha , tehničke specifikacije moraju biti usklađene s fizičkim svojstvima vašeg proizvoda. Čimbenici kao što su nasipna gustoća, protočnost (mirni kut) i raspodjela veličine čestica odredit će potrebnu konfiguraciju stroja. Dolje je usporedba tipičnih konfiguracija stroja na temelju proizvodnih potreba:

| Značajka | Svrdlo s jednom glavom | Rotacijski s više glava |

| Brzina punjenja | 20 - 50 otkucaja u minuti | 80 - 200 otkucaja u minuti |

| Raspon točnosti | ± 0,3% do 1% | ± 0,2% do 0,5% |

| Uobičajeni slučaj upotrebe | Butik/Malo | Industrijski/veliki volumen |

| Vrijeme promjene | 15 - 20 minuta | 30 - 60 minuta |

Napredne značajke za kontrolu kvalitete i sukladnost

Povratne veze za provjeru vaganja

Moderni automatski sustavi često imaju redoslijed vaganja "bruto-tara-neto". Kontrolna vaga smještena odmah nakon punionice šalje podatke u stvarnom vremenu natrag u PLC. Ako stroj otkrije trend premalih ili prekomjernih punjenja zbog promjena u gustoći praha, svrdlo automatski prilagođava svoj broj okretaja za sljedeći ciklus. Ovaj sustav zatvorene petlje ključan je za ispunjavanje strogih farmaceutskih propisa i propisa o sigurnosti hrane.

Upravljanje prašinom i čišćenje na mjestu (CIP)

Prašina u zraku značajan je izazov u punjenju prahom, predstavlja zdravstveni rizik i potencijalnu opasnost od eksplozije (ATEX usklađenost). Vrhunski strojevi koriste glave za punjenje potpomognute vakuumom i tehnike punjenja "odozdo prema gore", gdje se spremnik podiže do mlaznice i spušta tijekom punjenja kako bi se smanjila udaljenost na koju prah pada. Dodatno, mnogi strojevi sada imaju rastavljanje bez alata ili CIP sustave za olakšavanje brzog čišćenja i sprječavanje unakrsne kontaminacije između različitih serija proizvoda.

Maksimiziranje dugovječnosti stroja i operativne učinkovitosti

Kako bi se osigurao dugoročni ROI automatskog stroja za punjenje prahom, potreban je proaktivni raspored održavanja. Puderi su sami po sebi abrazivni; tijekom vremena, trenje između pužnog vijka i lijevka može uzrokovati trošenje koje utječe na preciznost doziranja. Redovita kalibracija mjernih ćelija i pregled brtvi sprječava mehaničko pomicanje i curenje proizvoda.

- dnevno: Očistite glavu za punjenje i provjerite ima li nakupina u otvorima za usisavanje prašine.

- Tjedno: Pregledajte pogonske remene i podmažite pokretne dijelove prema uputama proizvođača.

- Mjesečno: Provedite duboku kalibraciju senzora težine i provjerite ažuriranja PLC softvera.

Kontaktirajte nas