A stroj za punjenje tekućeg je bitan dio opreme u brojnim industrijama, dizajniran da precizno i učinkovito distribuira tekućine u razne spremnike. Ovi su strojevi ključni za proizvode za pakiranje u rasponu od pića, lijekova i kozmetike do kemikalija i prehrambenih proizvoda. Jezgrena funkcija stroja za tekućinu je automatizirati često intenzivan postupak ručnog punjenja, osiguravajući konzistentnost, higijenu i visoku proizvodnju.

Kako funkcioniraju strojevi za tekuće punjenje

Operativni principi tekuća punila Može se značajno razlikovati ovisno o vrsti stroja i karakteristikama tekućine s kojom se upravlja. Međutim, većina strojeva dijeli uobičajene komponente, uključujući sustav opskrbe proizvoda, mehanizam za dodjelu i sustav za rukovanje kontejnerima.

-

Sustav opskrbe proizvoda: To obično uključuje spremnik ili rezervoar koji drži tekućinu, spojen na mlaznice za punjenje. Pumpe se mogu kiliistiti za isporuku tekućine mlaznicama, posebno za viskozne proizvode.

-

Mehanizam za dodjelu: Ovo je srce stroja, odgovorno za precizno mjerenje i oslobađanje ispravnog volumena ili težine tekućine. Uobičajene tehnologije distribucije uključuju:

-

Volumetrijsko punjenje: Mjeri određeni volumen tekućine. To se može postići punilima klipa (uvlačenje postavljenog volumena u cilindar i protjerivanje), punila mjerača protoka (mjerenje volumena koji prolazi kroz senzor) ili punila vremenskog tlaka (distribucija za postavljeno trajanje pod kontroliranim tlakom).

-

Gravimetrijsko punjenje: Ispunjava spremnike na određenu težinu, često se koristi za tekućine visoke vrijednosti gdje je precizno kontrola težine kritična. To obično uključuje stanice opterećenja ispod spremnika.

-

Punjenje razine: Ispunjava spremnike na dosljednu vizualnu razinu, uobičajenu za jasne boce gdje su estetika važna. Ova metoda često koristi principe vakuuma ili prelijevanja.

-

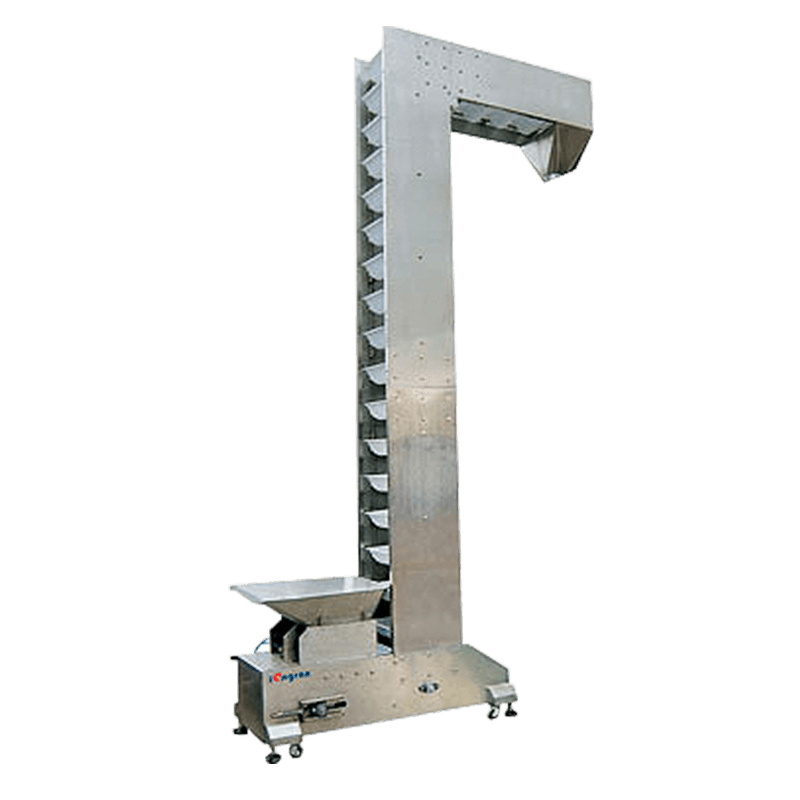

Sustav za rukovanje kontejnerima: To se obično sastoji od transportnog traka koji prevozi prazne posude do stanice za punjenje, a zatim premješta ispunjene spremnike u sljedeće faze poput zatvaranja ili označavanja. Sustavi za indeksiranje osiguravaju da su spremnici precizno postavljeni ispod mlaznica za punjenje.

Vrste strojeva za punjenje tekućine

Raznolikost tekućih proizvoda i vrsta spremnika dovela je do razvoja raznih Tekući strojevi za pakiranje , svaki odgovara za određene aplikacije:

-

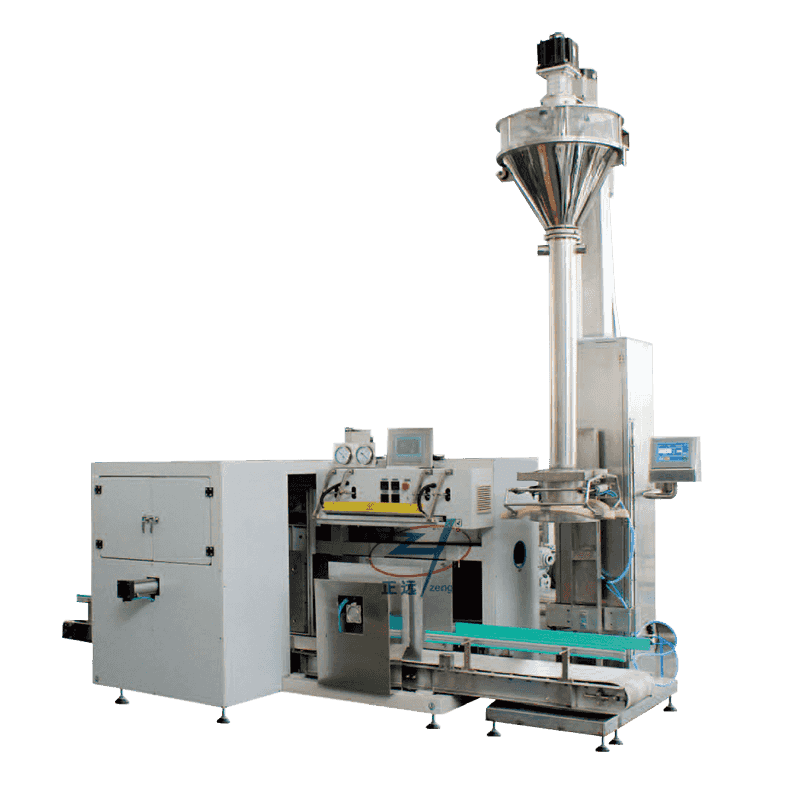

Automatski strojevi za punjenje tekućine: Ovi su strojevi u potpunosti automatizirani, rukovanje spremnicima za hranjenje, punjenje i pražnjenje bez ručne intervencije. Idealni su za proizvodne linije velikog volumena.

-

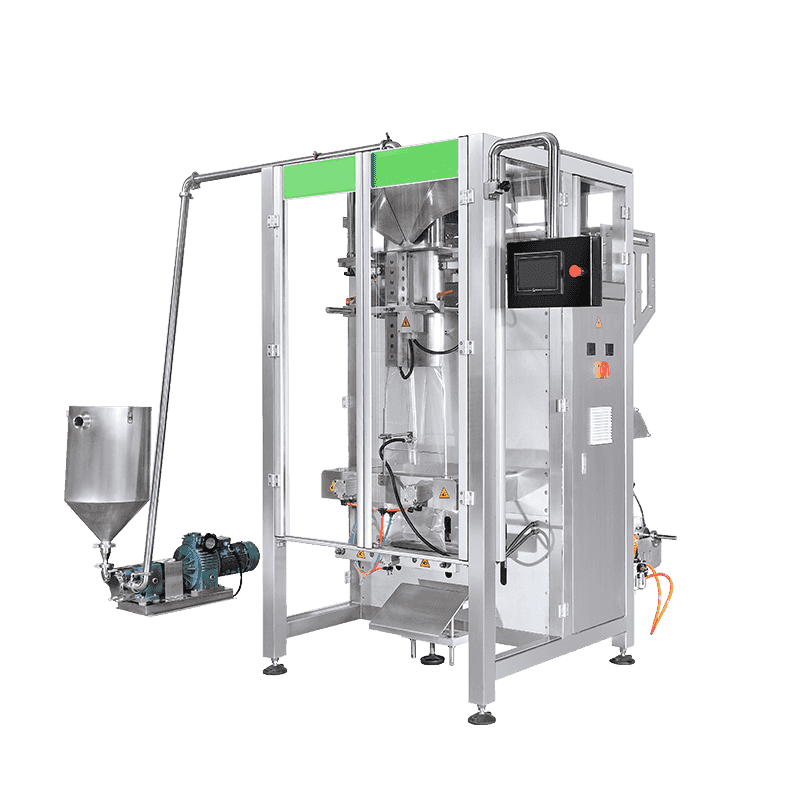

Polu-automatski strojevi za punjenje tekućine: Zahtijevajući operatera da postavi i ukloni spremnici, ovi strojevi nude ravnotežu automatizacije i ručne kontrole, pogodne za manje proizvodne proizvode ili specijalizirane proizvode.

-

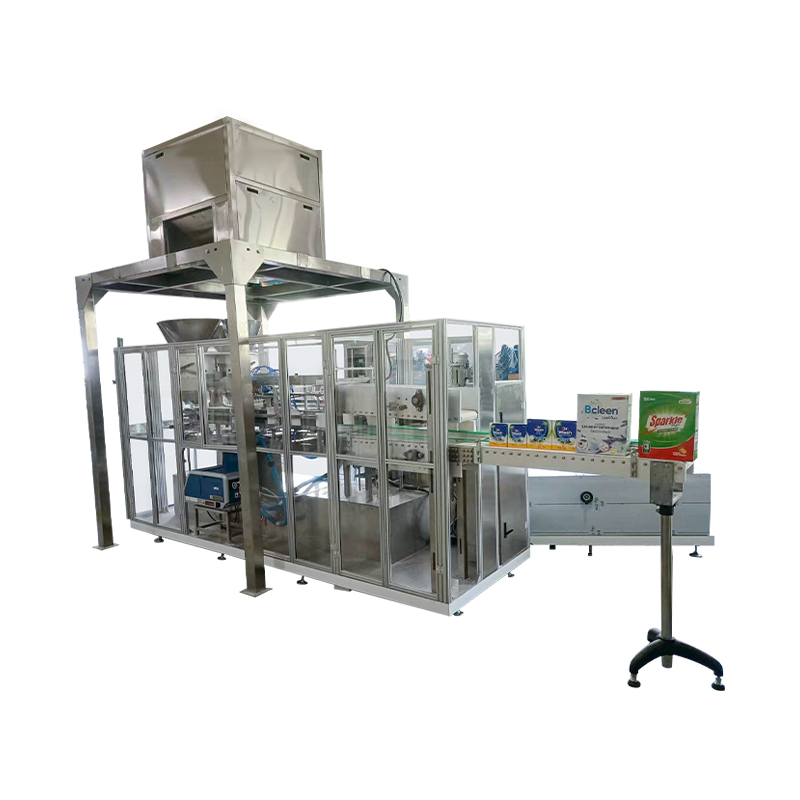

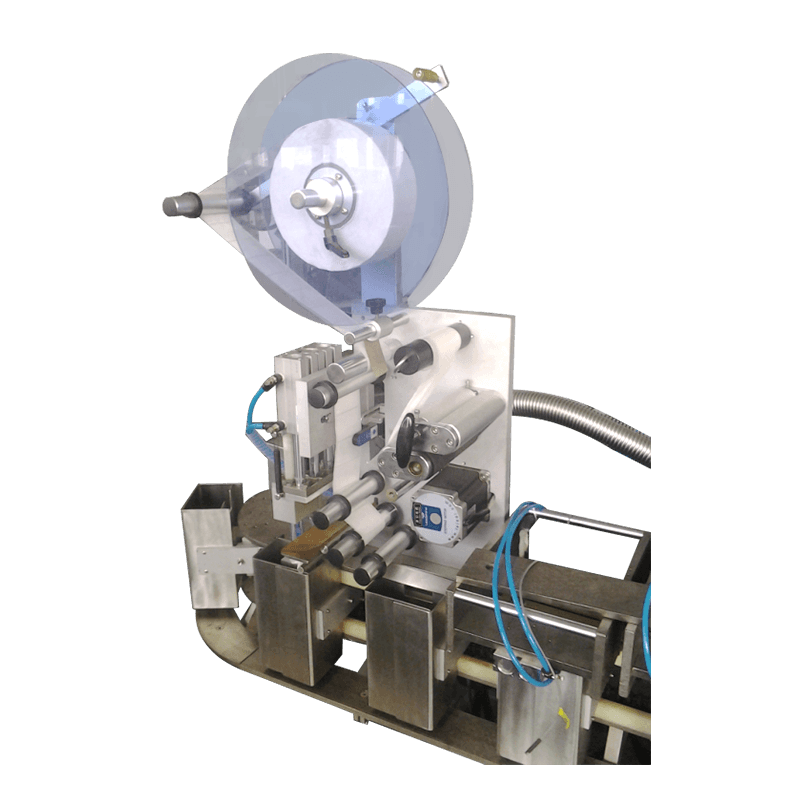

Monoblok punila: Ovi integrirani strojevi kombiniraju punjenje, zatvaranje, a ponekad čak i označavanje funkcija u jednu kompaktnu jedinicu, optimizirajući otisak i učinkovitost.

-

Rotacijska punila: Dizajnirani za vrlo brzu proizvodnju, ovi strojevi imaju rotirajući vrtić koji u kontinuiranom protoku pomiče posude kroz različite stanice (punjenje, zatvaranje itd.).

-

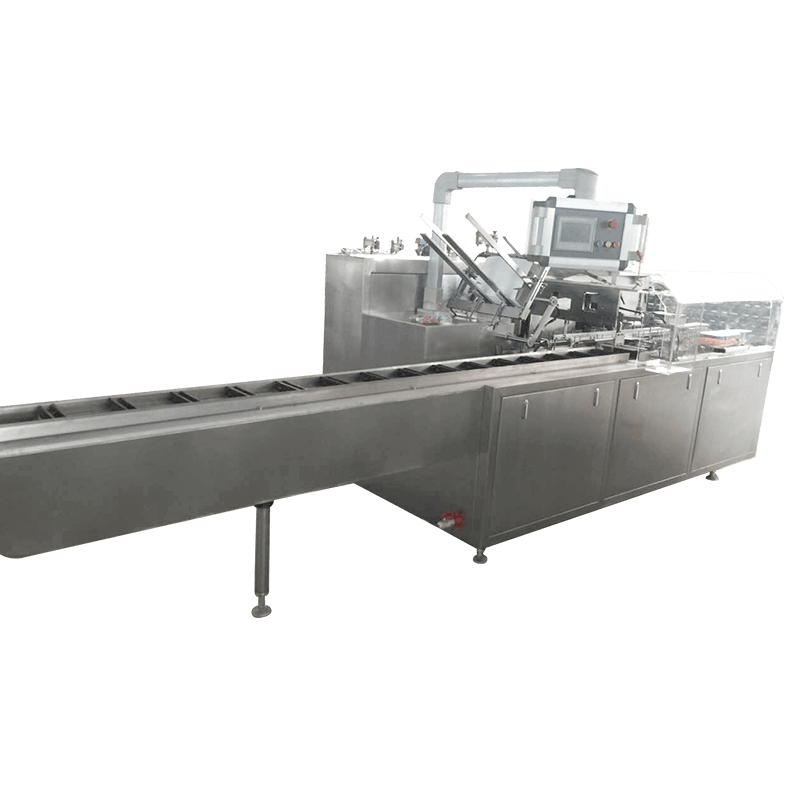

Inline punila: Kontejneri se kreću u ravnoj liniji kroz stanice za punjenje, često s više mlaznica koje se istovremeno ispunjavaju. Oni su svestrani i mogu se prilagoditi za širok raspon proizvoda.

Čimbenici koje treba uzeti u obzir pri odabiru strojeva za tekuće punjenje

Odabir prava Stroj za pakiranje za punjenje zahtijeva pažljivo razmatranje nekoliko čimbenika:

-

Viskoznost proizvoda: Debljina tekućine (vodena, viskozna ili polu-viskozna) diktira odgovarajuću tehnologiju punjenja.

-

Vrsta i veličina spremnika: Materijal, oblik i volumen spremnika (boce, staklenke, vrećice, cijevi) utječu na mogućnosti dizajna i promjene stroja.

-

Zahtjevi za brzinu proizvodnje: Željena brzina izlaza (boce u minuti/sat) određuje je li potreban automatski, poluautomatski ili brzi rotacijski sustav.

-

Točnost i preciznost: Potrebna tolerancija za volumen ili težinu punjenja je presudna, posebno za skupe ili regulirane proizvode.

-

Higijena i sterilizacija: Za industrije poput farmaceutskih proizvoda i hrane, značajke poput CIP (Clean-In-Place) i SIP (sterilize-in-place) su najvažnije.

-

Proračun i prostor: Početna ulaganja, operativni troškovi i raspoloživi prostor praktična su razmatranja.

Prednosti ulaganja u stroj za tekuće punjenje

Provedba oprema za tekuće flaširanje Nudi brojne prednosti za proizvođače:

-

Povećana učinkovitost i produktivnost: Automatizacija značajno povećava proizvodnju i smanjuje troškove rada.

-

Poboljšana točnost i dosljednost: Strojevi osiguravaju precizne ispune, minimizirajući poklon proizvoda i osiguravanje ujednačene kvalitete proizvoda.

-

Poboljšana higijena i sigurnost: Automatizirani sustavi smanjuju ljudski kontakt s proizvodima, minimizirajući rizike onečišćenja, posebno u osjetljivim industrijama.

-

Ušteda troškova: Smanjeni otpad proizvoda, niži troškovi rada i povećana propusnost doprinose značajnim dugoročnim uštedama.

-

Skalabilnost: Strojevi se mogu nadograditi ili integrirati u veće proizvodne linije kako raste potražnja.

-

Usklađenost: Upoznavanje strogih industrijskih propisa za točnost popunjavanja i integritet proizvoda postaje lakše s pouzdanim Punila za tekuće boce .

Zaključno, stroj za punjenje tekućine, koji se također često naziva stroj za pakiranje tekućine or oprema za tekuće flaširanje , je kamen temeljac moderne proizvodnje. Njegova sposobnost isporuke preciznosti, brzine i higijene čini ga neophodnom imovinom za bilo koje poslovanje uključeno u pakiranje tekućih proizvoda, osiguravajući da roba učinkovito i pouzdano dođe do potrošača.

Kontaktirajte nas